本控制系统是由上位计算机、可编程序控制器(PLC)、传感器前极放大器等单元组成的分布式计算机控制系统。系统能够自动完成各个工作环节的工作状态控制、配料精度控制、运行过程不停机修改运行参数、自主设定调节时间、启动补偿等设备运行所需的全部控制功能。可自动,半自动,集中手动工作。具有对材料适应能力强,配比范围宽、连续计量准确、易于操作的特点。下面就对本系统功能作详细介绍。

.jpg)

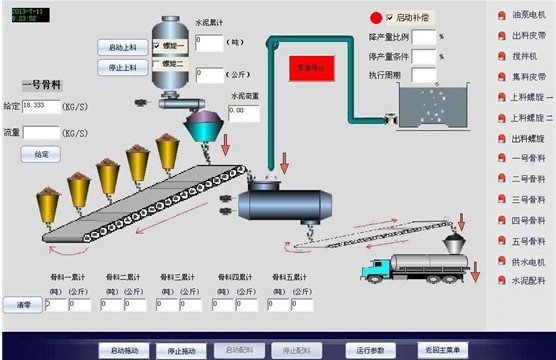

(图一)调试维护界面 图一所示为操作系统调试维护界面,下面就此界面功能作详细介绍。 一、拖动检查 对可编程序控制器(PLC)控制运行的电机进行点对点的启动与停止,检查接线是否正确与否。当相对应点的红灯变绿时说明PLC有输出,如相对应的电机无动作,请对照PLC输出点检查相关接线是否正确。 二、骨料标定 骨料机械结构为压力传感器受力,检测骨料皮带出料是否均匀,本系统针对性的对骨料设计了静态标定系数、满秤重量、动态标定系统数、缺料补偿调节周期以及补偿条件设定。 (图二)骨料标定界面 A、静态标定 1、保证骨料皮带传感器受力部分为空,当【秤上重量】栏中数值稳定后,点击【除皮】,系统把当前数值存储为皮重重量。在皮带传感器上方放上砝码,在【实际增量】栏中输入砝码重量,点击【标定】按钮,系统自动计算出【静态系数】并保存。 2、静态标定完成后,运转皮带电机,保证不缺料的情况下将皮带上铺满料,停止后等【满秤重量】栏中数值稳定后点击·【读满秤】按钮,系统自动保存满秤数值,并以此为依据调节变频器频率。 B、动态标定 1、在静态标定完成后,再进行动态标定。动态标定开始前先启动拖动检查里面的【油泵电机】、【出料皮带】、【搅拌锅】、【集料皮带】。在【给定】栏中输入给定数值(大小一般为20~30);要【标定计时】栏中输入计时长短(300~600);设定完成后点击【启动】按钮,所选择的骨料仓开始出料,系统自动按给定数值计算出给定总量,倒计时结束自动停机。将所出料过磅后输入到【实际总量】栏后点击【标定】按钮,系统自动计算出【动态系数】并保存。 2、说明 【启停延时】:系统在自动配料时是按照1#骨料、2#骨料、3#骨料、4#骨料、5#骨料、水、水泥的顺序依次启动,该时间为间隔启动时间。停机时也是按照相同顺序,该时间也为停机间隔时间。 【滤波时间】:即为调节周期(10s为佳)。 【补料条件】:骨料补偿误差范围。在当前调节周期内骨料出现缺料情况并达到设定【补料条件】,在下一个调节周期系统会自动补偿上一个调节周期所缺的料,如在当前周期内仍然没有补够,系统会在再下一个周期继续补,直到补够为止,调回正常。 三、水泥标定 (图三)水泥标定界面 A、静态标定 静态标定时首先保证计量螺旋为空螺旋,出空螺旋里面水泥当【秤上重量】栏中数值稳定后,点击【除皮】,系统把当前数值存储为皮重重量。在水泥计量螺旋传感器上方放上砝码,在【实际增量】栏中输入砝码重量,点击【标定】按钮,系统自动计算出【静态系数】并保存。 B、动态标定 在【给定频率】中输入频率给定值(15~25)后点击【启动】按钮启动出料螺旋,当计量螺旋前端出料后,点击【停止】按钮。——(静态标定时计量螺旋为空,所以在进行动态标定时必须要保证计量螺旋内有料,否则在出料螺旋运行后有一个向计量螺旋内填充水泥的过程,导致标定系数失真。)退出标定界面后重新进入,再次在【给定频率】栏中输入给定频率值后点击【启动】按钮,系统计算出【给定总量】并显示在界面上,将水泥过磅后的实际重量值输入到【实际总量】栏中并点击【标定】按钮,系统自动生成水泥【动态系数】并保存。 【启停延时】、【滤波时间】、【补料条件】与骨料意义相同,就不再赘述了。 (图四)运行前设置 配方管理与运行参数设置界面如图四所示。设备在运行前需对运行参数进行设置保存,运行参数设置在此界面上完成。 A、配方管理 1、新建配方——点击【新建】按钮,系统自动生成一栏空白配方表,在相对应的物料栏中输入各物料的配比后,点击【保存】按钮,系统自动保存新建配方,以方便在设置运行参数时调用。 2、删除配方——选中要删除的配方后点击【删除】按钮。!当前配方不能被删。如图所示当前配方为1号配方,如要删除一号配方,需将当前配方修改为2号配,并保存运行参数后才能选择1号配方进行删除。 B、物料选择 系统共设置1#~5#骨料、水泥、水七种物料,当运行过程中有哪种物料不需要使用时,该物料前选择框内就不加以选择。(如图5#骨料不选) C、参数设置 输入并选中当前出料所需配方,再选择物料,检查无误后,在【产量设定】栏中输入产量,点击【保存运行参数】按钮,系统将该出料配置保存并按此出料。输入【班组号】后【进入监控画面】。!班组号:方便进行运行记录查询。 (图五)运行监控 设置好所有运行参数后进入到运行监控界面,如图五所示。 A、正常启动 鸣铃后提示现场工作人员到安全位置后,点击【启动拖动】按钮,系统依次启动油泵电机、出料皮带、搅拌锅、集料皮带,拖动启动成功后,点击【启动配料】,系统开始按照设定的参数按照1#骨料~5#骨料、水、水泥的顺序启动配料变频器。 B、修改给定 在运行过程中,可以不用停机直接修改每种物料的给定量。在出料过程中,当某一种物料配方需变动时,可以直接选中该物料,如图五显示为【一号骨料】,在给定栏中输入调整后的给定量,点击下面的【给定】按钮,系统会自动按照当前修改后的给定量调整一号骨料的变频器输出频率,达到修改后的给料配比。 C、报警与提示 在运行过程中,本系统共设置了六种故障输入,分别为:油泵故障、出料皮带故障、搅拌锅故障、集料皮带故障、螺旋故障、变频器故障。下面就搅拌锅故障为例做下说明。 当搅拌锅电机出现故障,低压电器柜内搅拌锅热继电器因拌锅负荷过大热保护时,故障输入点输入到PLC,检测到搅拌锅故障时,系统会在监控界面弹出故障提示并鸣响接入到PLC输出端的报警蜂鸣器,如下图所示。 设备在运转时如果出现故障,在设计本操作系统时充分考虑到操作人员处理及时与否,本系统作出了如下的故障停机处理。 1、油泵故障:停配料;蜂鸣器报警,监控界面提示。 2、出料皮带故障:停配料、停集料皮带;蜂鸣器报警,监控界面提示。 3、搅拌锅故障:停配料,停集料皮带;蜂鸣器报警,监控界面提示。 4、集料皮带故障:停配料;蜂鸣器报警,监控界面提示。 5、变频器故障:停配料;蜂鸣器报警,监控界面提示。 6、螺旋故障:停配料;蜂鸣器报警,监控界面提示。 D、降产与停产 为实现控制精度与生产效率,本系统针对实际生产时可能出现的缺料、断料二种情况给出了可自动降低产量或是自动停止配料。 【降产量比例】:当前运行状态下产量的百分比。 当系统判断应该降产时按此设置值降低产量。 【执行周期】:变频器50HZ最长执行时间。 此时间为维护调试中【滤波时间】的倍数,在当任何一种物料变频器运转频率达到50HZ时,经过执行周期后系统即作出判断进行降产量或是停产。 【降产量条件】:此设置项为物料的给定值百分比。 当出现任何一种物料变频器运行频率达到50HZ运行后经过【执行周期】还达不到此物料的给定流量值。 1、 物料流量高于此设定值时,按设定值降低产量运行。 2、 物料流量低于此设定值时,系统直接停止配料。 以上部分就是对本操作系统各个功能界面作出的详细操作说明,希望能对本系统初次上手的操作人员提供有效的帮助。 本操作系统充分考虑到稳定土拌合设备物料精度调节,采用了自动增益调节,控制精度大大提高,在设备整机运行中充分人性化的设计了故障停机及故障提示功能,大大节省了操作人员以及现场工作人员的工作量,为快速解决故障恢复生产提供便利条件。 系统改造硬件设备一览表: 电脑:联想——含主机,显示器,键盘,鼠标。 可编程序控制器:LS产电K120S(30点标准型),串口通讯线。 骨料前极放大器:PLCADC——四只。 水泥前极放大器:智能控制器——一只。 上位机控制程序:WBC控制程序一套。.jpg)

.jpg)

.jpg)

.jpg)

.jpg)